Veiligheidseisen

Hoewel fietsproducenten verplicht zijn om aan de veiligheidseisen te voldoen, hoeven ze dat niet bij een derde partij te laten testen. Ze mogen dat ook zelf doen, vertelt Thomas Weigand, hoofd van de afdeling waar de fietstesten onder vallen. Toch kiezen veel bedrijven er wel voor om bij TÜV Rheinland aan te kloppen. “Fabrikanten hebben vaak de specifieke kennis of faciliteiten niet in huis en komen dus uit bij een dienstverlener zoals wij.”TOT OP HET KLEINSTE BOUTJE AAN TOE IS JE RACEFIETS OF JE MTB GEBONDEN AAN VEILIGHEIDSNORMENTÜV loopt de producten na, maar is niet verantwoordelijk voor de veiligheid van wat er uiteindelijk op de markt komt. “Daar blijven de fabrikanten verantwoordelijk voor. Er is ook geen toelatingstest voordat iets op de markt mag worden gebracht. Wel kan de Nederlandse Voedsel- en Warenautoriteit steekproeven nemen. Als producten dan niet aan de normen voldoen en onveilig zijn, kan de fabrikant een flinke boete tegemoetzien.”Dat is een risico voor bedrijven, want als een product onveilig blijkt, moeten ze doorgaans hun al verkochte spullen terughalen bij hun klanten. Dat is ingewikkeld, duur en slecht voor het imago. Een complete test door TÜV kan dat soort situaties helpen voorkomen. “Met het inzetten van TÜV levert een bedrijf het bewijs dat ze serieus werk van de veiligheid hebben gemaakt.”

De testfiets is behangen met zakken met ijzeren balletjes. Deze simuleren het gewicht van een volwassen fietser.

Er klinkt gestamp, gesis en geratel, alsof er een stel stoommachines staat te draaien.

Stoomketels controleren

We zijn uitgenodigd om eens een kijkje achter de schermen te nemen bij de veiligheidstests die een fiets ondergaat voordat hij op de markt komt. Niet op het hoofdkantoor in Keulen, maar in Neurenberg. Daar heeft het concern, dat met een omzet van 1,9 miljard euro per jaar en bijna 20.000 werknemers wereldwijd een van de grotere bedrijven in hun branche is, een belangrijke testlocatie.De wortels van TÜV Rheinland gaan terug tot in de 19e eeuw, toen het net als op andere plekken in Duitsland door verschillende fabrieksdirecteuren als vereniging werd opgericht. In eerste instantie moest de vereniging stoomketels controleren omdat er een aantal grote ongelukken was geweest met de eerste stoommachines.In de loop der tijd verlegden de stoomketelverenigingen de aandacht naar andere industriële installaties en auto’s. Uiteindelijk legden ze zich ook toe op consumentenproducten en ontwikkelden ze zich tot grote commerciële bedrijven. TÜV Rheinland groeide uit tot één van de grotere door overnames van kleinere, vergelijkbare bedrijven, zoals LGA in Neurenberg.Marathon in het kantoor

Het gebouw waar we doorheen lopen is heel uitgestrekt. Het is slechts twee verdiepingen hoog, maar de beide vleugels zijn honderden meters lang. Vol trots vertellen de TÜV-medewerkers over de marathon die er elk jaar in hun kantoor wordt gehouden. De beide gangen door, de trap op en bovenlangs weer terug en dat tot de volledige 42 kilometer en 195 meter is gehaald. Het is een officieel goedgekeurde wedstrijd, die vorig jaar door de snelste loper in iets meer dan 3 uur en 9 minuten werd gewonnen.Zoveel kilometers hoeven wij niet te maken tijdens de rondleiding. Wij worden trapje af, hoekje om, meegenomen naar het technisch laboratorium. We komen uit in een hoge hal met hagelwitte wanden. De enorme bouwkraan aan het plafond herinnert eraan dat de ruimte in het verleden voor grovere doeleinden werd gebruikt dan fietsen.Bij binnenkomst roept de ruimte de herinnering op aan de vroege geschiedenis van TÜV. Er klinkt gestamp, gesis en geratel, alsof er een stel stoommachines staat te draaien. Maar er is geen pluimpje rook of stoom te zien. De lucht is schoon en helder. Het geluid komt van pneumatische apparaten die verschillende fietsonderdelen onder handen nemen.Herhaling

Toch valt eerst iets anders op. Onze blik wordt getrokken naar een kamertje net naast het fietslab. In een hoekje staat een machine die niets met ons bezoek heeft te maken, maar ons wél intrigeert. Het apparaat test viltstiften. Acht verschillende kleurstiften draaien tegelijk rondjes op een grote rol papier. Het is bijna hypnotiserend om te zien hoe de stiften eindeloze spiralen tekenen op het witte vel. Het is een voorbode van wat we bij de fietsonderdelen zullen zien: herhaling blijkt belangrijk bij TÜV.We laten de viltstiften hun rondjes draaien en lopen verder. Een groot deel van het fietslaboratorium wordt ingenomen door een lange rij fietsen. Ze zijn afgedekt met witte lakens. Geheimzinnig. Bij TÜV worden nieuwe producten getest en de fietsfabrikanten hebben liever niet dat wij al kunnen zien waar ze volgend jaar mee op de markt komen.Stadsfiets

De kans is overigens klein dat er onder de lakens een fiets staat waar wij van zullen watertanden, want we zijn in Neurenberg op het moment dat met name stadsfietsen en hybride karretjes worden getest. Dat is het seizoen. De zomer staat in het teken van de meer vooruitstrevende modellen. In de winter zijn het vooral de fietsen die echt in massaproductie worden vervaardigd. Dat is ook terug te zien in de fietsen en onderdelen die we wél mogen zien. Zo is er een stadsfiets met spanbanden vastgezet op twee grote trommels, als een fors uitgevallen rollenbank. De fiets hobbelt, want op de rollen zijn verdikkingen gemonteerd. Voor een stadsfiets maken de testers gebruik van relatief milde hobbels. Mountainbikes krijgen dikkere te overwinnen. Toch ziet het er bij de stadsfiets al behoorlijk bonkig uit, alsof hij zich over een slordig bestraat kasseien-weggetje worstelt.

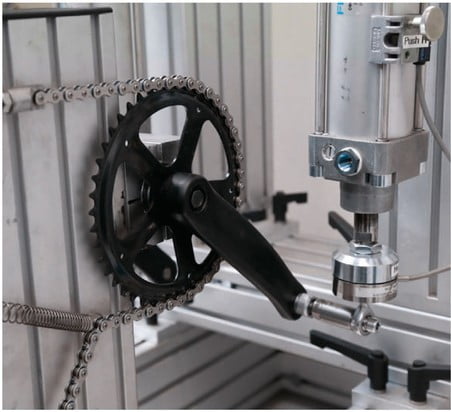

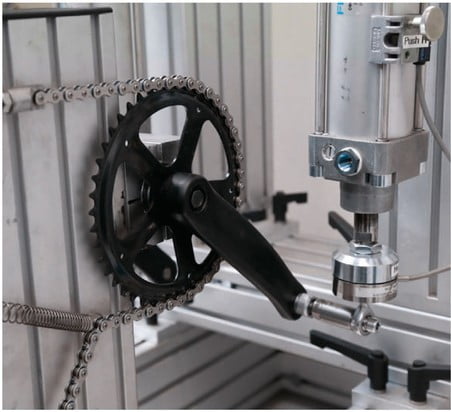

Een pneumatisch been drukt elke paar seconden hard op de crank.

IJzeren balletjes

De testfiets is behangen met een stuk of acht zakken die zijn gevuld met ijzeren balletjes. De meeste zakken hangen rond het zadel, maar ook aan beide kanten van het stuur hangen er een paar. Ruim 100 kilogram wegen ze bij elkaar en ze simuleren het gewicht van een volwassen fietser. De keuze voor kogeltjes in de zakken in plaats van massieve gewichten is heel bewust. Met gewichten zou de fiets gaan stuiteren, de kogeltjes absorberen de klappen van de hobbels, net als een menselijk lichaam.Desalniettemin ziet het er niet uit als een comfortabel ritje. En de fiets heeft nog een groot deel van de geseling voor de boeg. Hij is nog maar net begonnen aan 240 kilometer op de rollen. Met de 12 kilometer per uur waarmee hij rijdt, zal hij pas een dag later klaar zijn met die beproeving.Verderop in de hal staan kleinere testopstellingen. In de hoek is een crankstel in een machine geklemd. Een pneumatisch been drukt elke paar seconden hard op de crank. De mechanische stoemper geselt zo de trapaslagers. Ernaast knijpt een mechanische hand in de rem van een damesfiets terwijl een spuit de velg nat maakt. De hand remt steeds harder. Eerst drie keer met 20 newtonmeter, dan drie keer 30 en tenslotte drie keer 40. De vraag is of deze remkracht voldoende is in nat weer.Even verderop is een apparaat bezig om een racestuur te onderwerpen aan een eindeloze eindsprint. Duwen, trekken, links, rechts. Als wij al lang weg zijn, verandert het zijn routine. Dan trekt en duwt het met beide armen tegelijk, ook weer ontelbare keren.DE TREKKENDE, DUWENDE EN DRAAIENDE APPARATEN HEBBEN NIET ALS DOEL OM DE SPULLEN TE SLOPEN

Er is een reactie

Premium artikel? Lijkt me eerder een herplaatsing van een artikel uit het archief. Jaar weet ik niet meer.